TOP > 技術コラム > 【技術提案事例】コストダウン・納期短縮を実現する工法転換!

【技術提案事例】コストダウン・納期短縮を実現する工法転換!

従来の加工方法から工法転換することで、コスト削減や品質向上となる場合が多くあります。例えば、機械加工を板金加工+溶接に変更することで、大幅な軽量化やコストダウンとなる場合が多くあります。つまり、加工品に求められている機能をよく考慮し、適切な加工方法を選定することが非常に重要です。そこで今回のコラムでは、当社が実際に対応した工法転換事例をお伝えしますので、ぜひご参考にしてください。

>>【薄板溶接 VE事例】精密板金のコストダウンと軽量化を薄板化で実現!はこちら

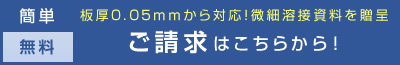

【工法転換事例❶】全切削を全周溶接に変更してコストダウン

<Before>

プレートに高さ3.0mmの6つの突起物を接合したいとご相談をいただきました。従来は切削加工メーカーによって全切削で対応されていました。ただ、突起物同士の距離が狭く、専門の切削工具が必要であることや時間をかけて少しずつ削らなければならない非効率な加工内容であったため、溶接での接合がご要望でした。

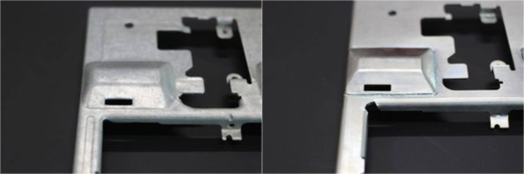

<After>

お客様の使用用途を踏まえて、当社では全切削から2部品化+全周溶接への工法転換の提案を行いました。左の写真の間隔が広い突起物にはピンを直接プレートに溶接し、一方で右の写真の間隔が狭い突起物には裏から溶接を行いました。お客様が懸念されていた熱影響によるプレートの歪みも少なく、許容範囲に納めることができました。結果として、溶接工程は増えましたが、工具コスト、加工時間、品質を考慮した結果、十分なコストダウンを実現しました。

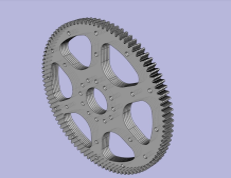

【工法転換事例❷】溶接からボルト締結に変更して品質向上

<Before>

48mmの鋳物製歯車の再製作に期間を要するとのことで、簡易歯車の製作依頼がありました。そこでt12mmのS45C製の歯車を4枚合わせにして、t48mmにし対応しました。しかし4枚の歯車をつなぎ合わせる方法として溶接を選択すると、歯車部分に熱歪みが起きてしまい、修正には余分な工数とコストが掛かってしまいます。

<After>

熱歪みを抑えるために、当社は溶接ではなくボルトで固定することを提案しました。溶接部が存在しないため、溶接熱による歪みを抑えることができ、製品の精度向上を実現します。また、溶接跡による凹凸も抑えることができるため、後処理の研磨工程も削減可能です。このように、溶接は材質や形状によって修正工数が多くなり、リードタイムが延びてしまう場合があります。今回のようにボルトで締結することで、リードタイムを短縮し品質の向上を実現できます。

【工法転換事例❸】金型レスのプレス加工で加工コストを大幅削減

<Before>

試作品のプレス加工において、金型は設計者にとって悩みの種となる問題です。なぜなら、量産が決まっていない試作段階でコストをかけたくないからです。また、通常1~2か月必要となることや形状が変更された際の既存金型が使用できないリスクを考えると、頭を悩ませる問題となります。

<After>

マツダでは、プレス加工の代替工法として独自の技術である「ダイレスウェルディング」を開発しています。ダイレスウェルディングは、溶接技術をフルに活用することで、金型を使用せずに、絞り加工と同じ形状を実現する工法転換技術です。つまり、通常の金型製作に必要な初期コストやリードタイムが不要となり、プレス試作品の迅速な立ち上げが可能です。金型コストの面から、数百から千個以上の最低ロット数が必要とされるプレス加工品でも、このダイレスウェルディングを用いることで、1個から製作することができます。

>>ダイレスウェルディングを活用した電機機器パネルの事例はこちら

QCD向上に繋がる工法転換の提案はマツダにお任せください!

マツダは、お客様の製品価値の向上に直結するVA・VE提案を重視しています。特に当社では、お客様から頂いた図面をそのまま作るのではなく、「どんな用途で、どんな使い方をしているのか」「このまま作ったら高くならないか?」「短納期のご要望にお応えするにはどのような構造・材質が適切なのか?」など、図面ごとに検討しています。これまでに工法転換や材質変更、形状変更を多数実施し、品質の向上やコストダウンを実現してきました。

お困りの際は、ぜひ微細溶接・薄板溶接のマツダにご相談ください。

過去にあったコストダウン依頼を動画にまとめました。