TOP > 技術コラム > 【薄板溶接 VE事例】精密板金のコストダウンと軽量化を薄板化で実現!

【薄板溶接 VE事例】精密板金のコストダウンと軽量化を薄板化で実現!

薄板に対する溶接を実現することができれば、それが軽量化に繋がることはこれまでの技術コラムでも申し上げてきましたが、

<過去の軽量化事例はコチラ>

・今ある形を「そのままに」精密板金を軽量化する方法

・アルミとステンレス、どっちが軽量化に適してる?!

今回は薄板溶接による軽量化に加えてコストダウンも実現した事例をお伝えしたいと思います。

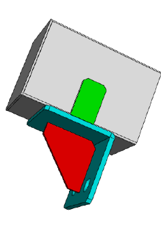

まず下記の図をご覧ください。

機密上、かなり形を変えてお伝えすることになり恐縮ですが、この薄板板金はモーター軸の安全カバーと呼ばれる製品で、回転軸がむき出しになっている部分を保護するためのものです。

改善前:板厚1.5mm

改善前:板厚1.5mm

この回転軸カバーについて、お客様からは、板厚1.5mmで製作した上で、とにかくコストを下げて欲しいというご要望を頂いていました。

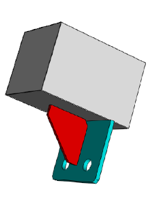

そこで当社では、まず板厚を1.5mmから0.3mmに変更することをご提案いたしました。この板厚での溶接は、TIG溶接やYAG溶接では実現することはできませんが、ファイバーレーザー溶接を採用することで可能となります。さらに当社では板厚の変更に加えて形状の変更提案も行いました。板厚0.3mmに変更した後には、このような形状になります。

改善後:板厚0.3mm・形状変更

改善後:板厚0.3mm・形状変更

→重さ1/5の上、コストダウンも実現!

このようにすることで、モーターの回転軸カバーとしての機能は満たしつつも、重量を約1/5にすることができた上、取付金具の加工工程や材料費の削減を実現することができ、結果として大幅なコストダウンも行うことができました。

株式会社マツダでは、微細溶接技術による薄板溶接の実現はもちろんのこと、精密板金のノウハウも活かした、軽量化とコストダウン提案に積極的に取り組んでおります。

精密板金のコストダウン・軽量化のご相談がありましたら、お気軽にご連絡ください。

過去に実際にあったコストダウン依頼を動画にまとめました。