TOP > 技術コラム > その寸法公差、精密板金が2倍高額になりますよ

その寸法公差、精密板金が2倍高額になりますよ

装置や機械などを設計する際には、切削・プレス・板金・樹脂などの様々な部品の形状や寸法などを、求められる機能やスペックに応じて設計していく必要があります。当然、これらの部品は寸法精度が高く設定すればスペック的に余裕が出るので設計者的には安心ですが、一方でこれをやりすぎるとコストが高くなってしまうので、適度な寸法精度に収める必要があります。

さらに形状に関しても、その部品を加工するのが困難、あるいは複雑な工程を経ないと出来ないような形状にしてしまうと、コストが高くなるばかりか納期もかかってしまいます。

しかし精密板金を手掛ける弊社が、お客様と図面をやりとりさせて頂く中では、「ここまで精度を厳しくすると板金だったら高くなる」「そもそも板金じゃ実現できない」というケースもちらほら見受けられます。

そこで今回は、精密板金、特に薄板板金において押さえておくべき寸法精度についてお伝え致します。板金製品は、切削加工やプレス加工に比較すると精度を出しにくく、適切な寸法設定にしないと大幅にコストが上昇してしまうので注意が必要です。

切削加工品と板金加工品の寸法公差(許容差)の「差」

切削加工品の寸法公差(許容差)は、大きさにもよりますが一般的には±0.1~0.01mmの間で設定される事が多いですが、これに対して板金加工品は±0.3~0.5mmで設定されます。まれにVEで切削加工品を板金加工品に置き換えたりするケースがありますが、特にこうした場合には寸法公差の設定に注意する必要があります。

板金加工では、曲げR(内・外)、最小曲げ寸法を押さえた上で設計する

たとえば箱形状の部品を製作する際、切削加工では外R(箱の外側)はピン角、内R(箱の内側の角)は工具によって寸法・形状の制約を受けますが、板金加工は少し違います。

これを理解するためには、板金の曲げ加工はどうやって行われるかを知っておくと理解が深まります。

板金加工で曲げ加工を行う場合には、プレスブレーキという機械に金型をセットして曲げるという工程を踏みますが、この際、曲げた部分の内側のRと外側のRは、どのような金型を使うか(加えて、厳密には曲げ加工の方法)によって寸法が変わります。

例えばステンレス1mm厚の板金の場合、曲げ内Rは1.0mm、曲げ外R2.5mm程度になります。

さらに板金加工においては、最小曲げ寸法についても押さえておく必要があります。

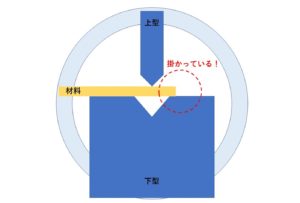

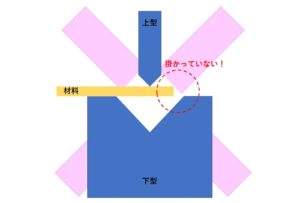

プレスブレーキによる曲げは、「上型」とV溝のある「下型」に鋼板を挟んで圧力をかけて曲げる必要がありますが、この際、下型のV溝の幅に鋼板が乗らないと曲げ加工が行えないためです。

●詳しくはこちらのコラムでもご紹介しています。

YouTubeでも微細曲げを紹介しています。

こちらも1mm厚の板金の場合の最小曲げ寸法を申し上げると、一般的には4.5mmとなります。

下記にて、精密板金や薄板板金における寸法公差の設定の目安を記載しますので、設計される際の参考にして頂ければと思います。

| 機械加工 | (JIS規格B・一般) | マツダなら | 備考 | |

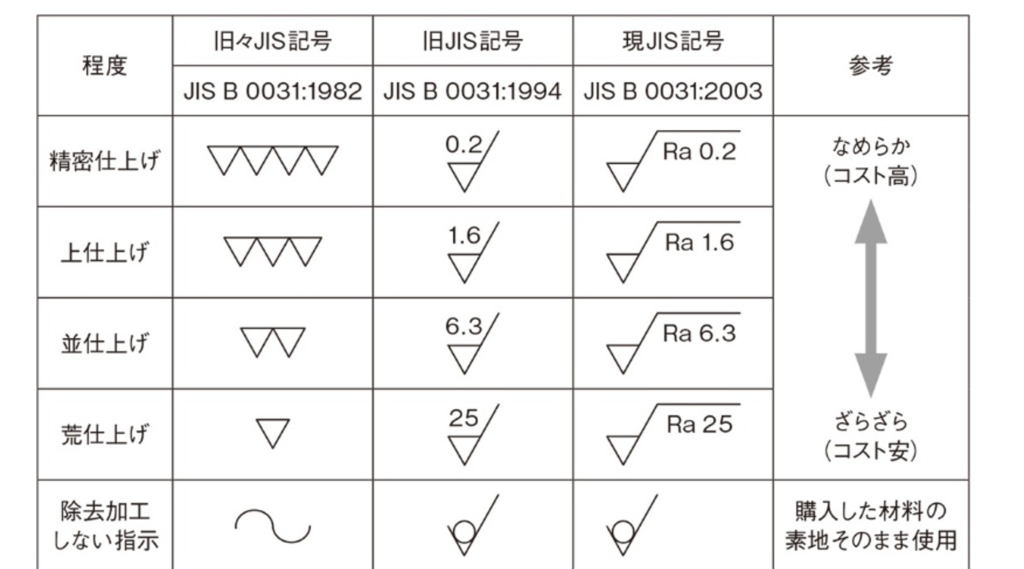

| 面精度 | ▽▽~▽▽▽ | 素材そのまま(~) | - | |

| 寸法公差 | ±0.1mm以下 | ±0.3~±0.5mm | ±0.1mm | 100mm角 |

| 曲げ内R | 工具による | 1.0mm

2.0mm |

1.0mm

2.0mm |

t1.0mm/SUS

t2.0mm/SUS |

| 曲げ外R | ピン角 | 2.5mm

4.5mm |

2.2mm

4.0mm |

t1.0mm/SUS

t2.0mm/SUS |

| 最小曲げ外寸法 | - | 4.5mm

8.5mm |

3.5mm

6.5mm |

t1.0mm

t2.0mm |

なお株式会社マツダでは、精密板金の中でも高精度な製品の要求にお応えできるよう金型や加工条件を最適化しておりますので、上記の表に示したように、一般的な板金公差(JIS規格)よりも高精度かつ追い込んだ寸法で製作を行うことが可能です。

現在設計されていたり、製作されている板金製品のコストダウンを行いたい、あるいは精度を高めたいというご要望がございましたら、お気軽にご相談頂ければと思います。

また当社以外に精密板金を依頼される場合には「一般」と記載した数値を参考に依頼されると、コストアップを回避することができるのでぜひ参考にしてください。