TOP > 技術コラム > 液漏れの心配なし!密閉性を確保する水密溶接(気密溶接)とは?

液漏れの心配なし!密閉性を確保する水密溶接(気密溶接)とは?

パイプやチャンバーなどの製作においては、水密溶接(気密溶接)という高度な溶接技術が求められることがあります。

水密溶接とは、液体を密閉した状態で圧力が加わっても、外部への漏洩がないようにするための溶接技術です。

特に、薄板の溶接では、溶け落ちが水密性を確保する上での課題となります。今回はそんな水密溶接の難しさとその解決策を事例形式でご紹介します。

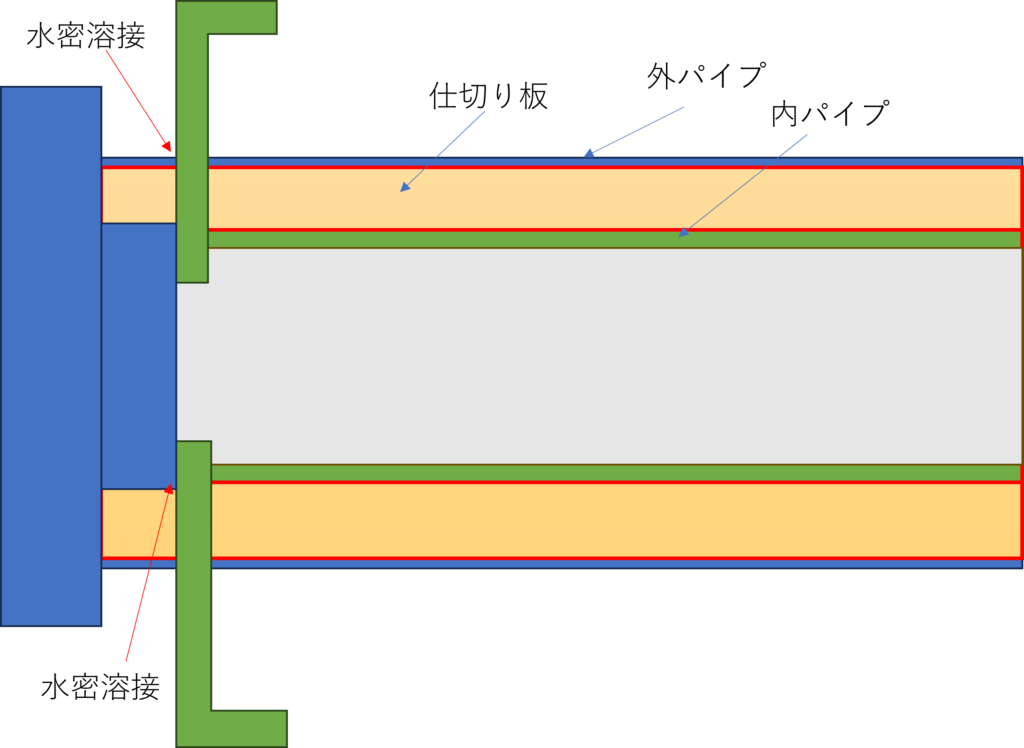

【課題解決事例①】水冷二重管パイプ

<課題>

二重管パイプとは、内径の大きさが異なる2つのパイプを組み合わせた構造のパイプであり、内側のパイプを流れる流体の保温や冷却する機能を持ちます。

上記のような場合、水流を発生させるために内パイプと外パイプの間に仕切り板を入れています。そのため外パイプを分割構造にする必要がありますが水漏れの危険があります。特に長尺パイプになればなるほど溶接長さが長くなるので、歪みが発生し溶接が難しくなります。

<解決策>

これらの課題を解決するため、当社では外パイプの二つの半円パイプが綺麗に接合されるように、切断面がキレイなワイヤーカット加工にてパイプを切断し、熱歪みによる変形を最小限に抑えられるファイバー溶接を採用することによって、水密性を確保することに成功しました。

【課題解決事例②】薬液を通す深穴ノズル

<課題>

本製品は、既製品のパイプと機械加工品のノズルを水密溶接で接合した深穴ノズルです。本製品に水密性が必要な理由としては、内部を通る薬液が外部に漏れ出さないようにするためです。しかし、パイプの板厚は0.3mmと薄肉であり、熱歪みによる変形が隙間を生じさせ、水密性を損なわせる原因となります。さらに、この部品が医薬品製造で使用されるため、隙間からの異物の混入も防がなければなりません。

<解決策>

この製品はノズルとパイプのクリアランスがほぼなかったため、共付け溶接にて接合しています。こういったノズルの溶接の場合、通常肉盛り溶接が検討されますが、溶接箇所に隙間や上下のズレがない状態で共付け溶接を行うことにより、水密性を十分確保することに成功しました。さらに、ファイバーレーザー溶接機による共付け溶接は、良好な疑似パルス照射によって隙間のない高い水密溶接を実現しています。

【課題解決事例③】改造温調チムニー

<問題>

本製品は、向かい合う半円同士を重ねて円筒を形成し、その円筒内部を保温するために筐体内に温水を入れる装置となります。そのため

・2台を向き合わせキレイな円筒になること

・水密性が確保されていること

上記2点がどちらも達成される必要があります。

しかし、円を構成する半円の内部には多数の溶接箇所があり、これらが歪みや変形の原因となり、部品が正確に一致しないことが問題です。特に、16個全ての円筒で綺麗な円を形成することは大きな課題です。

<解決策>

この問題を解決するために、当社では半円が重なりあう箇所に板を追加した設計変更をしました。より安全性を確保し水密性を確保しました。また、溶接箇所が多い場合にTig溶接を採用すると、歪みが顕著に表れて、水密性が損なわれてしまうので、YAG溶接を採用して部品を接合しました。

これまでに、水密性が要求される製品の製作における当社の取り組みをご紹介しました。製品の水密性は目視で確認できますが、当社では加工後の品質検査に水張り検査や加圧試験などの手法を取り入れて、徹底した品質保証を実施しています。また、気密性試験の様子を収めた動画がYouTubeにございますので、ぜひご覧ください。

水密溶接では、液体が外部に漏れ出さないことが最も重要です。このためには、高度な溶接技術が不可欠であり、また、切断精度や曲げ精度も同様に高い技術を要します。このような溶接を実現するためには、材料の特性や必要な精度を設計段階から考慮することが必要です。設計初期の段階から当社にご相談いただけましたら、当社にて生産技術的な要素を設計に取り込んだ上で、製品製作を行います。そうすることで、水密性を安心して確保することが可能になりますので、水密溶接品でお困りの案件がございましたら、お気軽にご相談ください。