TOP > 技術コラム > スポット溶接ではない重ね溶接の新たな手法?【貫通溶接(ステイク溶接)】とは

スポット溶接ではない重ね溶接の新たな手法?【貫通溶接(ステイク溶接)】とは

2枚の金属板を重ねて接合する方法には、スポット溶接や拝み溶接(肉厚の部分を溶接する)などがあります。また、溶接ではない方法としては、拡散接合や超音波接合などが挙げられます。

今回は、新たな重ね溶接の選択肢として「貫通溶接(ステイク溶接)」についてご紹介いたします。

「10mmのフランジを溶接したいが、狭すぎてスポット溶接できない」

「厚みに違う部品を薄板に溶接したら、歪んで反り返ってしまった」

そんな問題を解決します。

貫通溶接(ステイク溶接)とは

見た目や使用場所はスポット溶接(抵抗スポット溶接)に似た溶接ですが、原理は全く違います。

スポット溶接(抵抗スポット溶接)は、チップと呼ばれる電極でワークを加圧しながら、挟み込み電気を流すことで、対象間を加熱して溶接する方法です。安定した溶接が早く行えることから、量産に有利な特性を持っています。

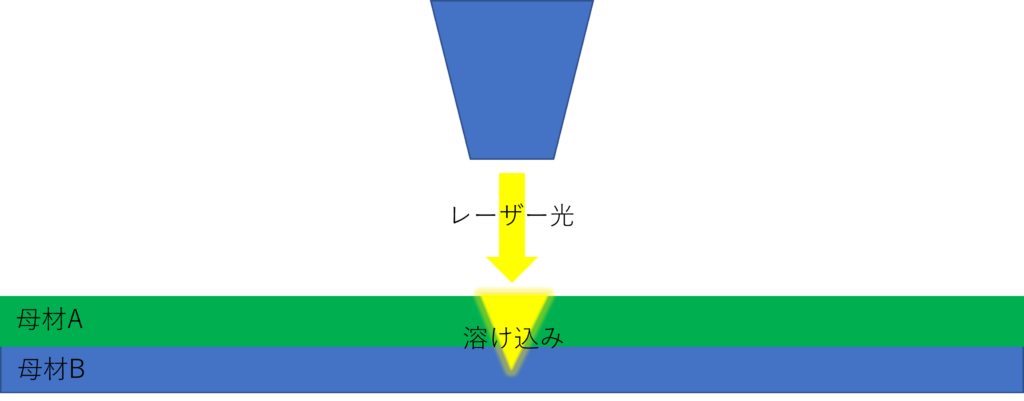

それに対し、貫通溶接はステイク溶接とも呼ばれ、ワークの片側からレーザー光を照射し、反対側のワークまで溶け込ませる溶接方法になります。

つまり、貫通溶接(ステイク溶接)は片側からのみ入熱させる溶接方法となります。

図1

実際の加工の様子はこちらの動画をご覧ください。

貫通溶接(ステイク溶接)のメリット・デメリット

貫通溶接(ステイク溶接)は一般的に以下の3点がメリットとして挙げられます。

・挟み込む必要がないため、立体の入り組んだワークに対しても、溶接機の干渉による加工不可が少ない

・挟み込んで加圧しないため、アルミニウムなどの柔らかい材質でも凹みなどが発生しにくく、跡が小さい

・材質の電導率への考慮や電極の交換が必要なく、銅やアルミニウムなどにも問題なく行うことができる

さらに、マツダならではのメリットとしては、

・レーザー光を細く絞ることができるので、10mm以下の狭い場所や電極チップが入らなかった箇所でも加工できる

・板厚1mm以下の箔板の溶接ができる

・レーザー照射の条件を調整することで、片側に凹みや溶接跡など出さずに接合できる

・異種金属でも接合できる(異材溶接の専用ページはこちら)

一方で、貫通溶接(ステイク溶接)にもデメリットが存在します。

・厚物への加工が難しい

・母材同士の密着を確保する必要がある

接合の仕上がり具合

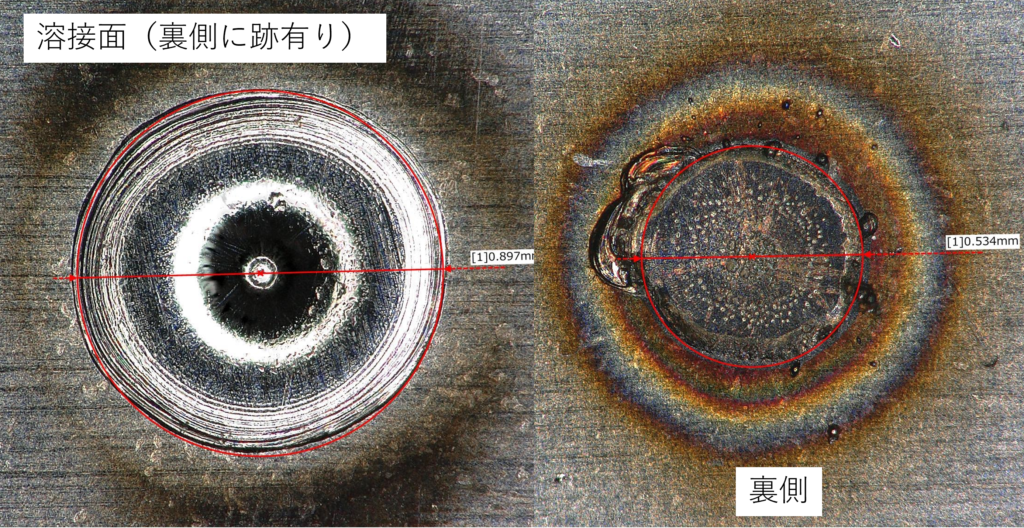

上記でお伝えした小さな溶接跡とはどのようなものかについて、実際の加工写真と計測値でご紹介いたします。

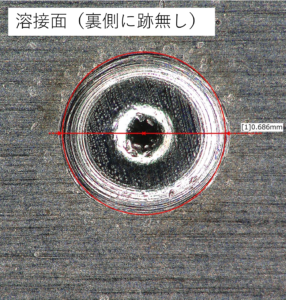

Aパターン:上記図1の母材Bの裏側まで貫通させない溶接

熱歪みや美観を重視する製品に適している

Bパターン:上記図1の母材Bの裏側まで貫通させる溶接

強度を必要と製品に適している

●溶接跡の大きさ

先ずは溶接跡の拡大写真となりますが、

Aパターンの照射側の溶接跡の大きさはφ0.686mmでした。

次に、Bパターンの溶接跡ですが、

照射側はφ0.897、裏側はφ0.534です。

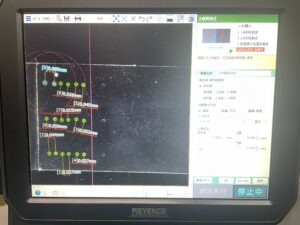

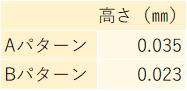

●溶接跡の凸の高さ

試験条件

テストピース :50×30のSUS304材2枚

方法 :テストピースを27mm重ね、10mmピッチで3点貫通溶接。それぞれの高さを接触式で計測した。

試験機 :KEYENCE IM-7000

※同条件の3か所の平均値です。

どちらも0.05以下で収まっており、いかに表面上を荒らさずに溶接できるかがお分かりいただけるのではないでしょうか。

●強度

試験条件

テストピース :80×20のSUS304材2枚

方法 :テストピースを20mm重ね、その中央を貫通溶接(ステイク溶接)。溶接に対し横方向に引っ張り計測した。

Aパターンを基本とし、3点溶接だけBパターンを製作しています。

1点溶接、3点溶接、3点溶接(Bパターン)、5点溶接、5点(2-3配置)の

5パターンを板厚別に計測しました。

試験機 :精密万能試験機

試験結果

例えば、一般的なネジ1本の強度が数百~数千Nであるため、1mmに満たない小さな溶接を5点施しただけでも約1,238Nの力が生まれます。これは、想像以上の強度があることを感じていただけたのではないでしょうか。当然ですが、点数を増やせばより強度を高めることができますので、使用用途に応じてご検討ください。

活用できる製品例

・電池に銅製タブの溶接

・アルミの箱形状内の薄板バー部品の溶接

・薄板電極など、溶接点数によって電導性を制限しつつ、平面度を重視する精密製品

・カバーなど、表面に歪みや跡を出したくない美観重視の製品

・溶接幅が10mmないような小物製品

おそらく「貫通溶接(ステイク溶接)」という言葉自体を初めて聞いた方が多いのではないでしょうか。

新たな加工方法は、新たな設計の可能性を広げ、モノづくりの自由度拡大につながります。

既存製品の改良はもちろん、あきらめた加工にぜひご検討ください。