TOP > 技術コラム > 【提案実例】精密板金屋ならでは!溶接板金に工法転換するための設計ポイント!

【提案実例】精密板金屋ならでは!溶接板金に工法転換するための設計ポイント!

マツダは、常にお客様の製品価値向上に注力しており、これまで数多くのVA・VE提案を行ってきました。その提案力が評価され、お客様からは「この図面を板金加工でお願いしたい」といったご相談をいただいています。そういった場合に、当社では板金屋ならではの加工アプローチをご提案していますので、今回は実際のご提案したケースをご紹介したいと思います。

実例ケース❶金型製作費を削減するために、製品形状を見直す

-絞り加工からの工法転換-

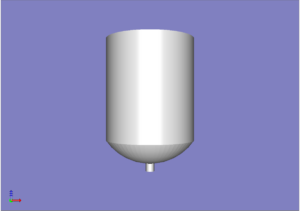

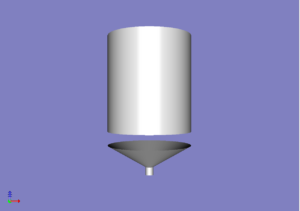

下記のような底が丸いタンクを作るには絞り加工が考えられます。絞り加工は継ぎ目のない形状に加工出来るので、液体が漏れる心配がありません。しかし、製作には専用のしぼり型が必要となり、型の製作には期間も長くかかる上、イニシャルコストも掛かるのでコストアップとなります。

お客様の仕様上、底が円錐形状で問題がなければ、当社は専用型無しのベンダー曲げ加工で対応することが可能です。具体的には円筒形状品とベンダー曲げ加工をした円錐形状品を溶接して組み上げます。この時、溶接部の内側に角が出来ますが、大きさにもよりますが肉盛溶接+バフ掛けをすることで、液溜まりを回避することが可能です。

一方で、どうしても底面にRが必要な場合には、鏡板を取り付ける加工方法もあります。市販品の鏡板は板厚3.0mm以上しかありませんので、それに適用できれば、コストダウンに繋がります。このように形状を見直すことで、金型が不要となり、コストダウンを実現することが出来ます。

実例ケース❷溶接箇所を減らすために、角の形状を変更する

-機械加工からの工法転換-

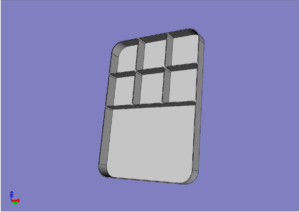

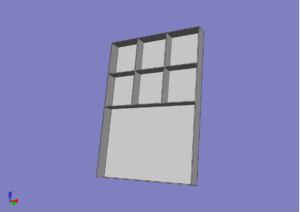

この図面はお客様からご相談を受けたアルミトレーです。元々はマシニングセンタでの加工を前提に設計されていたため、エンドミルで効率よく切削を行うため、トレー外周部の四隅がRで設計されていました。

このR形状を板金加工で実現するには、Rに曲げた角部品とストレートの部品を製作した上で溶接を行う必要があるので手間がかかります。さらに溶接歪みが発生する可能性もあるので、仕上げ工程に時間とコストがかかってしまいます。

お客様の仕様上、四隅のRをピン角に変更して問題がなければ、板金加工の強みを活かした高品質な加工を実現できます。曲げ加工と溶接による組み上げとなるので、部品点数を削減でき、溶接歪みの抑制と製作コストの削減に繋がります。特にアルミは歪みやすい代表的な金属ですので、溶接数を極力少なくすることが品質・コストにおいて有効な選択となります。

実例ケース❸気密性を確保するために、R形状からピン角に設計変更をする

-溶接品質向上の設計変更-

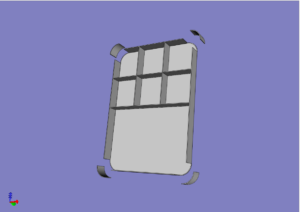

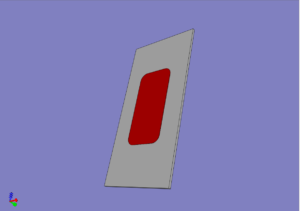

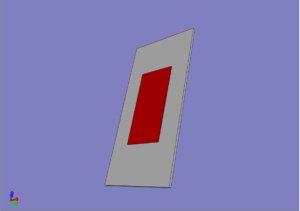

気密性や水密性が必要な部品は、母材に開けられた穴に薄板を溶接して封止することがあります。封止される薄板は綺麗に封止できるよう、穴の形状に合わせて設計されるケースが多くあります。

この薄板を溶接する方法としてファイバーレーザー溶接を選択した場合、母材と封止する薄板の間に隙間が存在すると、溶接強度が低下したり、ひどい場合には溶接がうまくいかない事があります。そのため、ワークを押さえつける治具が必要になりますが、この図のようにR形状としてしまうと直線用とR部用の2種類の治具が必要になり、コストアップとなります。

また仮にTIG溶接で封止できたとしても、溶接ビードを仕上げる作業が必要になります。この仕上げ作業の際、深く削り過ぎてしまうと気密性が損なわれる可能性があるため、薄板へのTIG溶接はリスクが高まります。

お客様の製品用途上問題がなければ、ピン角の薄板を溶接することを推奨いたします。ピン角であれば、ファイバーレーザー溶接時の治具は直線用治具だけで問題なく溶接することが出来、一気に溶接することで溶接時間を短縮できます。またTIG溶接で発生する仕上げ工程も無く、品質の安定化に繋がります。このように、元より溶接難易度が高い薄板を溶接する場合には、現在の設計が製品にとって適切かどうかを吟味することが重要です。特に、重要視されることは高い気密性を確保することであって、それを満たすために必要でない設計を見直すことで、品質の安定化やコストダウンにまで繋がるといったケースもあります。

別の加工方法から板金加工へ工法転換を行う場合、あるいは薄板を用いる設計においては、特に溶接面における特性に配慮した設計をされることをお勧めいたします。

今回ご紹介した事例のように、製品形状や角の形状を見直すだけでもQCDの向上に大きく貢献することが可能です。株式会社マツダでは、精密板金・薄板板金に関する豊富な実績と数多くのVA・VE提案を保有しておりますので、現在お持ちの図面で板金加工を検討したい場合は、ぜひお気軽にご相談ください。

お問い合わせ・ご相談はこちら