厚生労働大臣賞 THE EARTH

- 寸法 150.00mm×150.00mm×200.00mm

- 精度 ±0.5mm

- プログラム時間 1200分

- 加工時間 3000分

- 材質 ステンレス(SUS304)

- 板厚 0.1mm

常に「溶接の可能性に挑戦する」こと掲げている弊社は、今回地球儀を溶接板金加工で再現することに挑戦しました。

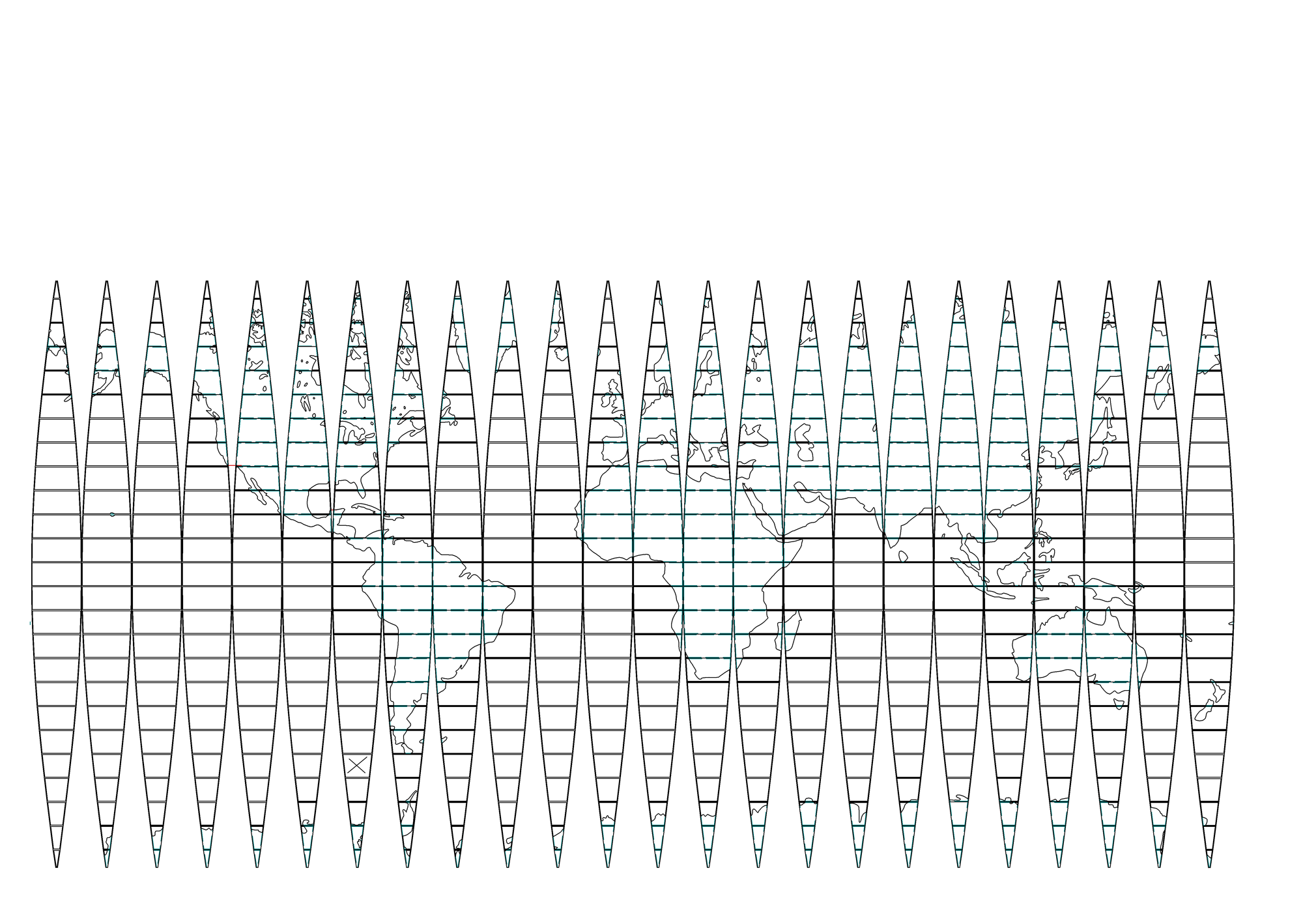

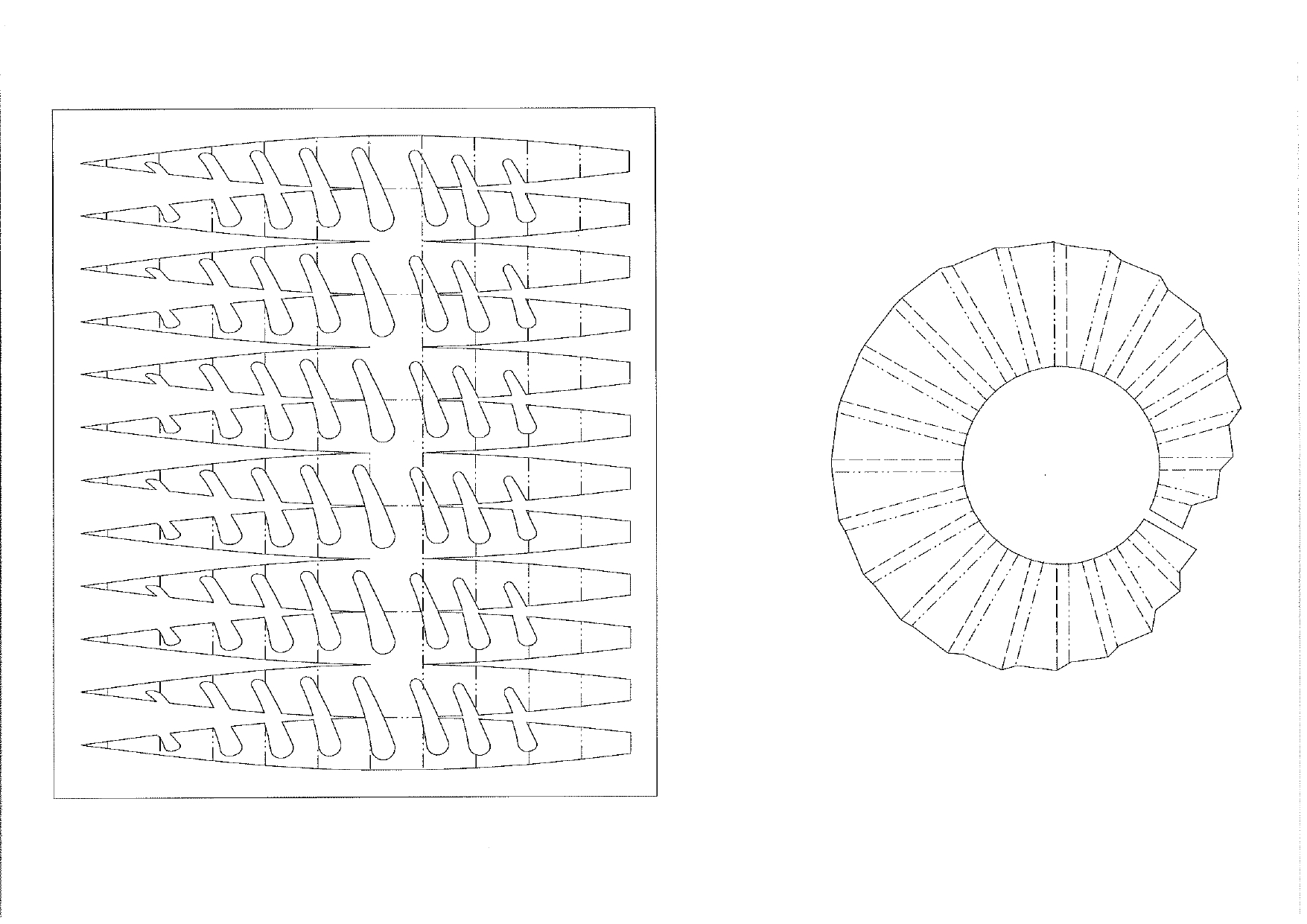

・プログラムの段階より、溶接を考慮した展開図にし、大陸デザインについてもよりリアルな地球に見えるよう、実際の地図をもとにこだわりを持って描きました。

・マントルは板厚0.3mmの銅で制作していますが、銅の溶接は欠落が起こりやすくレーザー光の調整や当て方など試作を重ね、ノウハウを開発して制作しました。

・球体にするために、仮止めの段階から専用治具を設計し溶接すると同時に成形されるよう工夫しています。製作が進むにつれ球体に近づいていくため製作序盤、中盤、終盤で違う治具を使用しています。

・等高線の加工にもこだわりを持ち、板厚0.1mmの薄板を短冊状に切り出し、縦の線については0.25mmの線を2本合わせ0.5mmの細さで組みあげています。この加工において歪み欠落が非常に発生しやすく、レーザー光を球面に対して安定して照射する必要があり、機械自体が持つ自動制御ではなく手動で精度0.1mmの高さ調整を行える治具を作り、職人の手の感覚を活かしつつ品質が一定になるよう工夫しました。