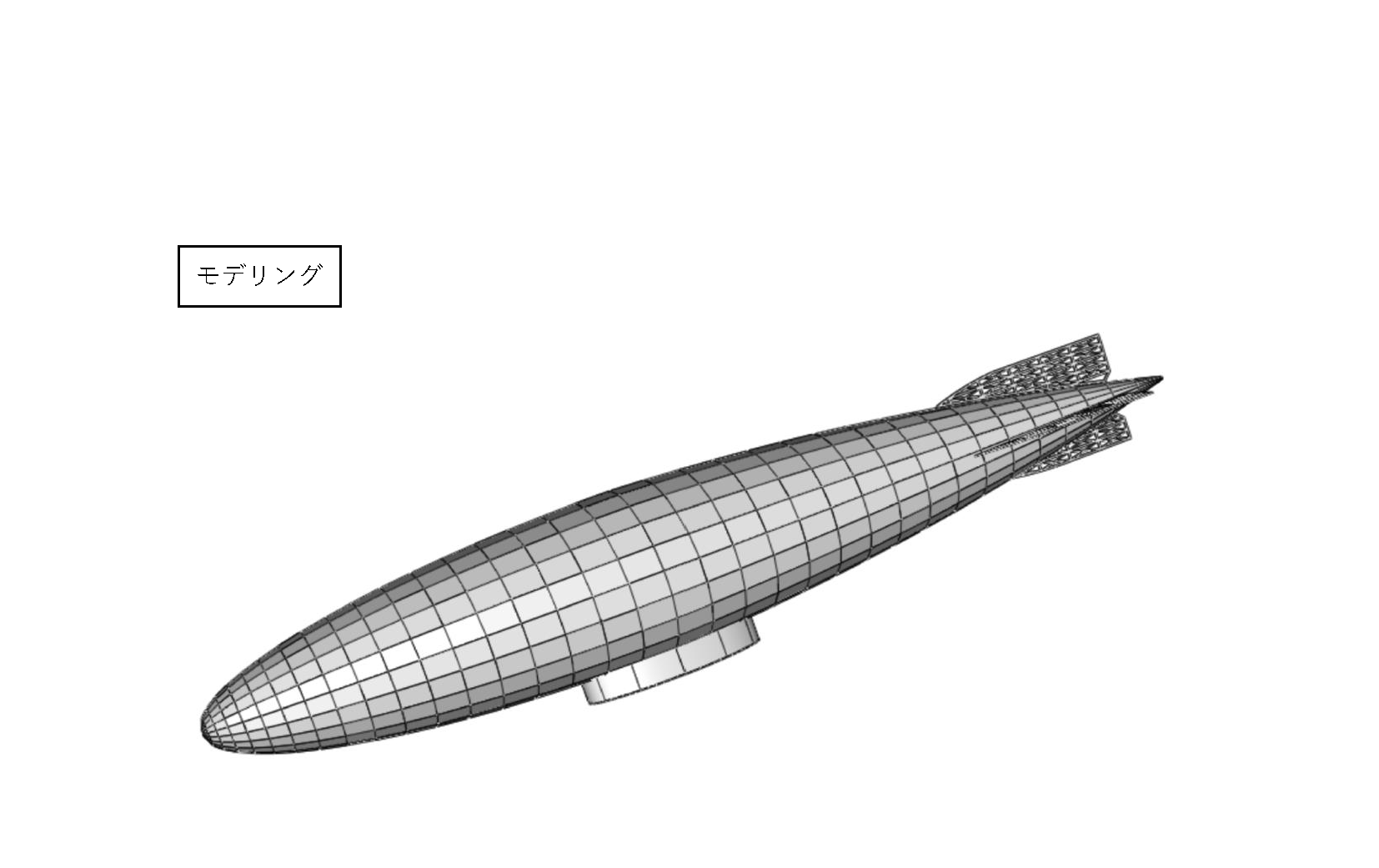

溶接品の部 グランプリ受賞「735面体の飛行船」

- 寸法 240.00mm×40.00mm×40.00mm

- 精度 ±0.3mm

- プログラム時間 900分

- 加工時間 1380分

- 材質 SUS304-CSP

- 板厚 0.3mm

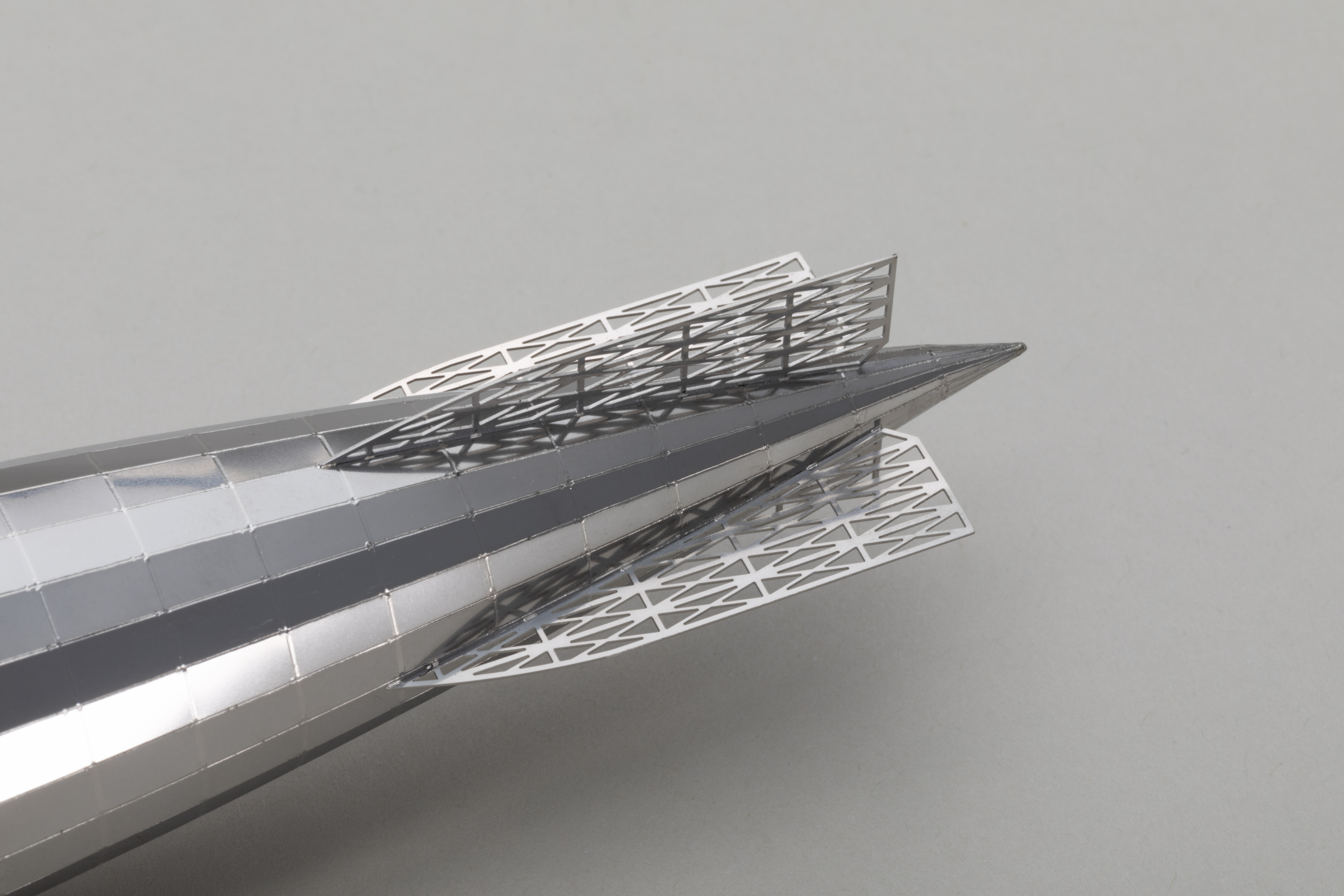

今回の「飛行船」の薄板・微細溶接においては下記2点がポイントとなった。

①微細溶接では、板と板の突合せ溶接部の隙間が板厚の1/10以上隙間があると溶接困難となるため、治具を用いて板厚0.3mm同士の突合せ部の隙間を0.03mm(30μm)以下の隙間にしなければならない。

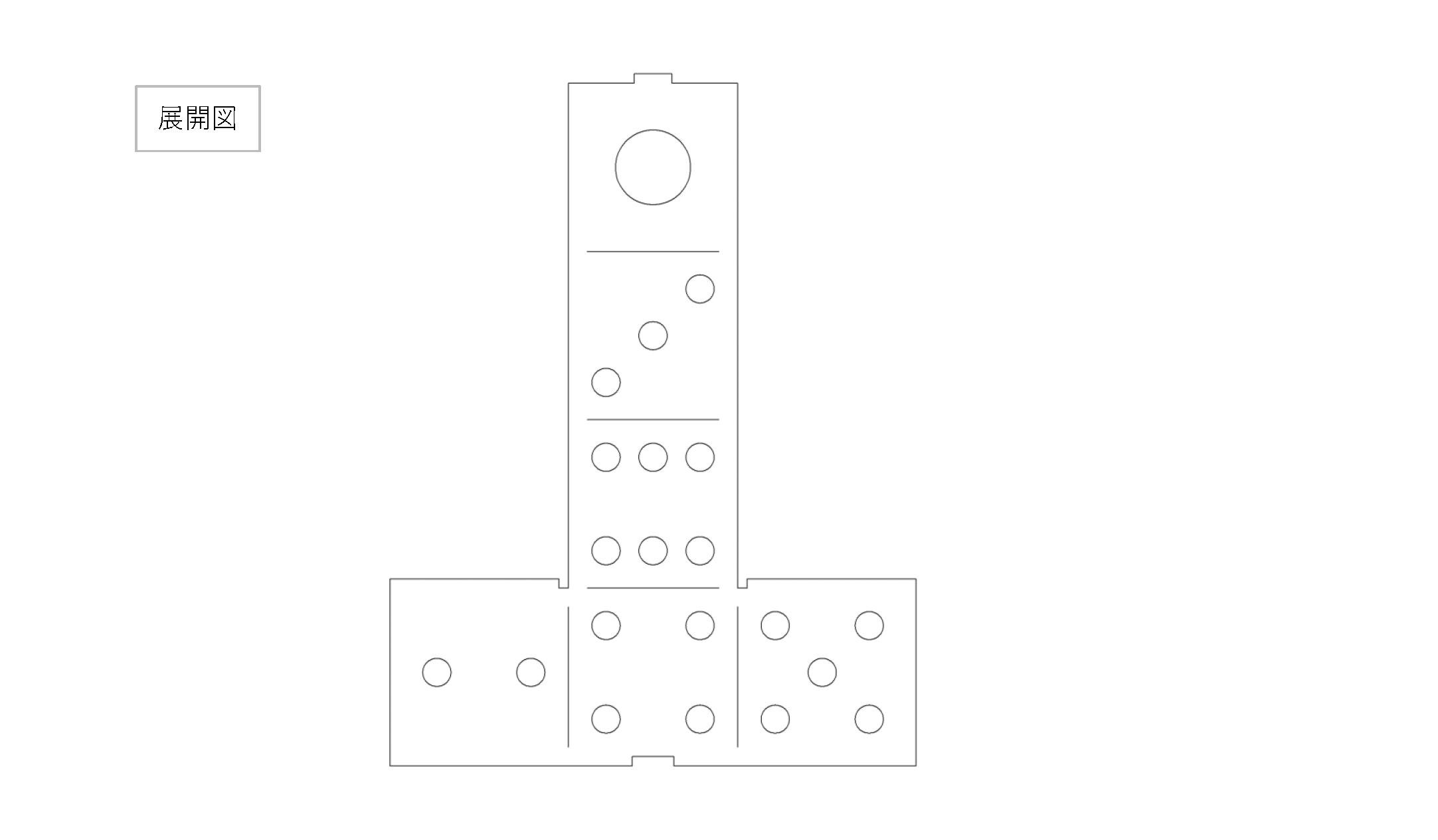

②形状を丸く・曲線にしていく際、曲げ治具・仮止め溶接治具などを複数必要となる。

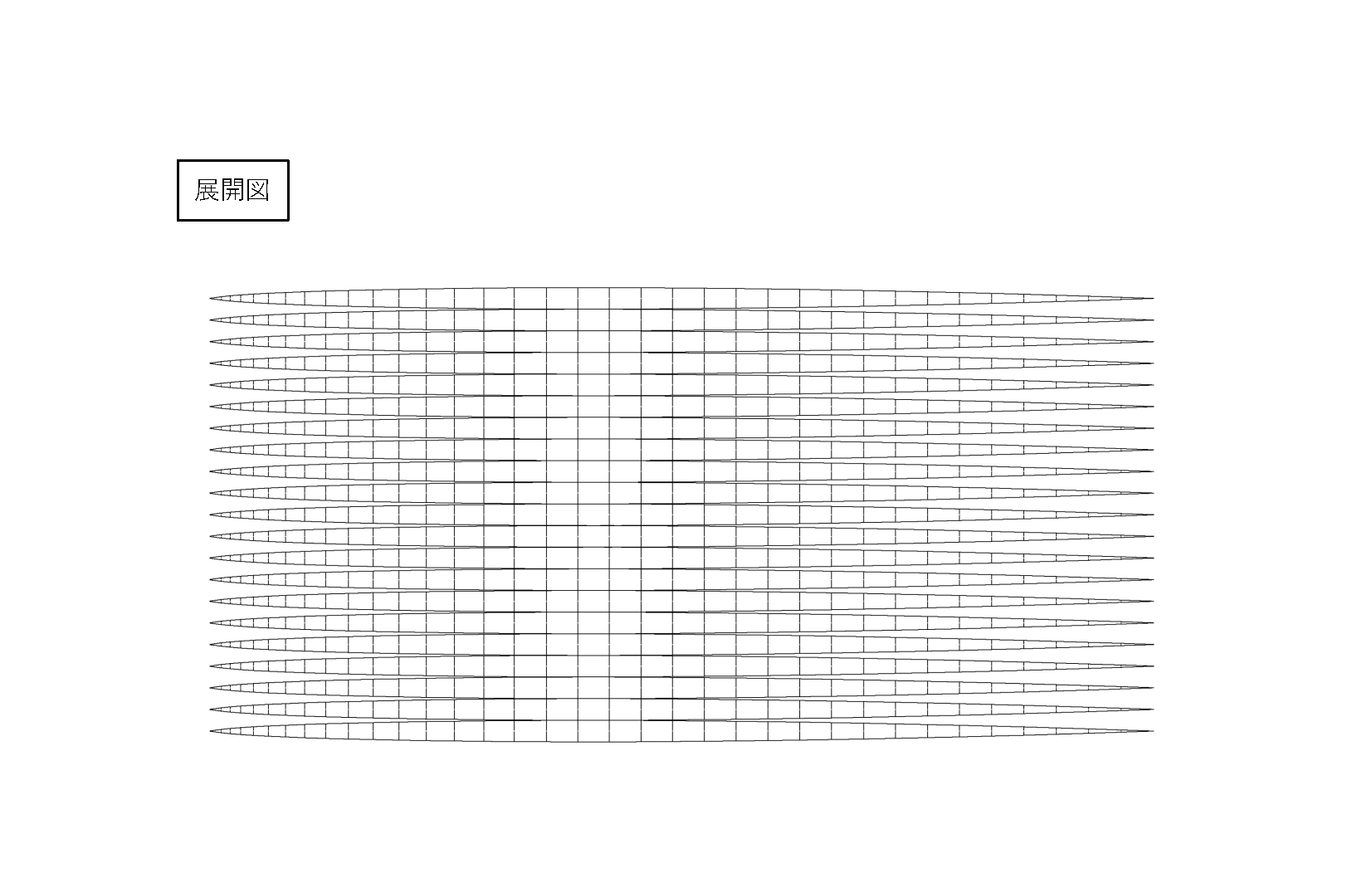

いずれも治具で良し悪しが決まるため、専用の治具の製作から取り掛かった。溶接においては、飛行船前方から後方へ細くなるデザインなので1面は台形の形状をしており連続して一直線に溶接できず、またレーザーの焦点位置が決まっているため治具で1枚1枚角度をつけながら溶接した。

歪みなく溶接するには、最小まで溶接ナゲットを絞り込み治具で何度も確認しながら作業した。本製品は仕上げ・手直し無しで、溶接したままの状態である。